近几年模具抛光行业开始慢慢火热起来,大部分产品都要讲究美观,就纷纷选择了模具抛光行业。但是模具抛光也是有讲究的,小型厂家就会忽略一些重要因素,导致产品美观度严重下降,那么毅顺锦鸿就来给大家说一下影响模具抛光的几个因素。

由于模具抛光主要还是靠人工完成,所以抛光技术目前还是影响模具抛光质量的主要原因。除此之外,还与模具抛光材料、模具抛光前的表面状况、热处理工艺等有关。优质的钢材是获得良好抛光质量的前提条件,如果钢材表面硬度不均或特性上有差异,往往会产生模具抛光困难。钢材中的各种夹杂物和气孔都不利于模具抛光。

不同硬度对模具抛光工艺的影响硬度增高使模具研磨的困难增大,但进行模具抛光后的粗糙度减小。由于硬度的增高,要达到较低的粗糙度所需的抛光时间相应增长。同时硬度增高,模具抛光过度的可能性相应减少。

工件表面状况对模具抛光工艺的影响钢材在切削机械加工的破碎过程中,表层会因热量、内应力或其他因素而损坏,切削参数不当会影响模具抛光效果。电火花加工后的表面比普通机械加工或热处理后的表面更难研磨,因此电火花加工结束前应采用精规准电火花修整,否则表面会形成硬化薄层。如果电火花精修规准选择不当,热影响层的深度最大可达0.4mm。

硬化薄层的硬度比基体硬度高,必须去除。因此最好增加一道粗磨加工,彻底清除损坏表面层,构成一片平均粗糙的金属面,为模具抛光加工提供一个良好基础。

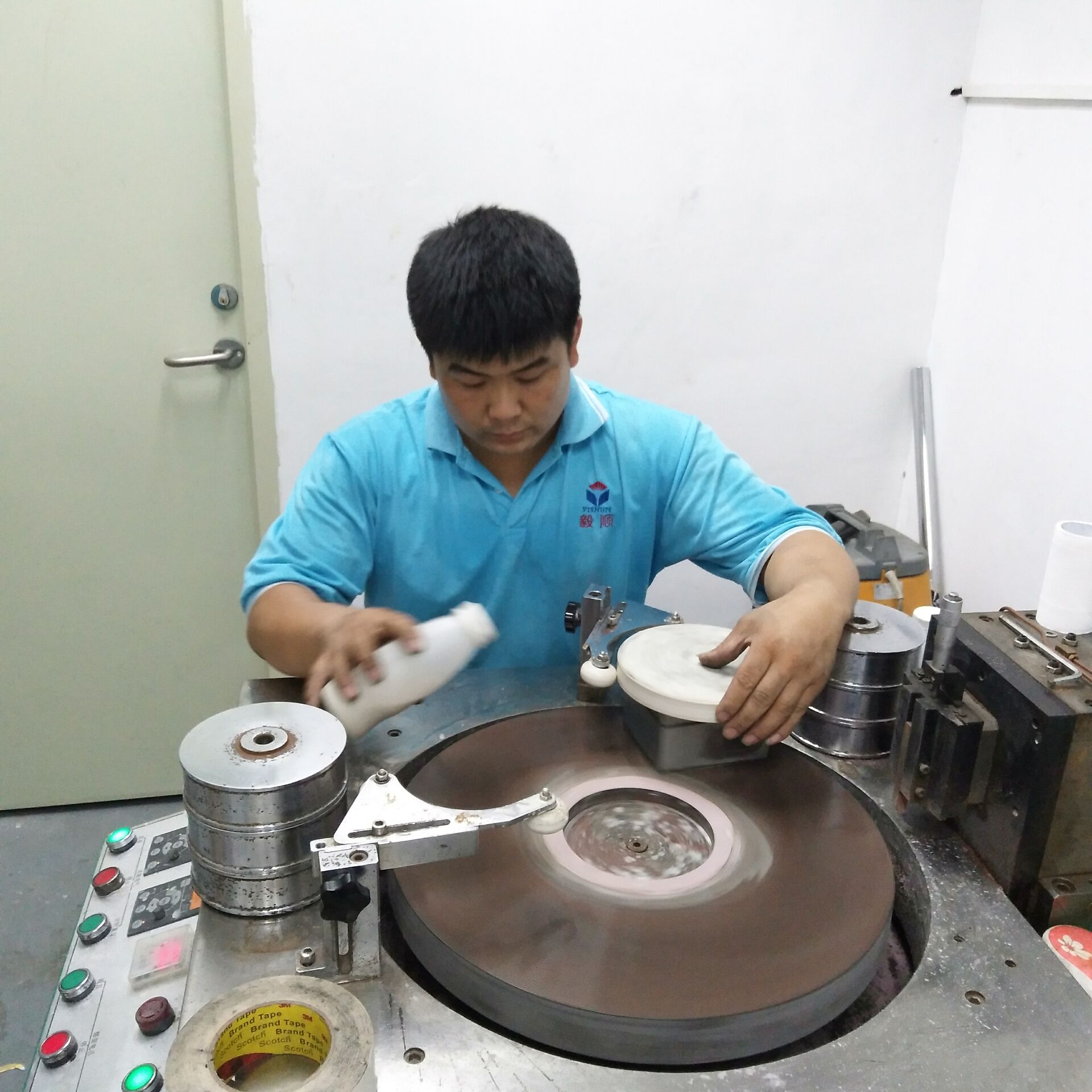

以上是毅顺给大家总结的几大影响模具抛光质量的因素,毅顺锦鸿2001年就开始专注模具抛光,到现在已经有16年的模具抛光经验,现拥有50多名经验丰富的模具抛光师傅,从国外引进先进的抛光设备,使模具抛光精度可达到0.02mm,在国内算是先进的模具抛光厂了。